联系电话

联系电话如果您正在寻找相关产品或有其他任何问题,可随时拨打我公司销售热线:400-8789-055

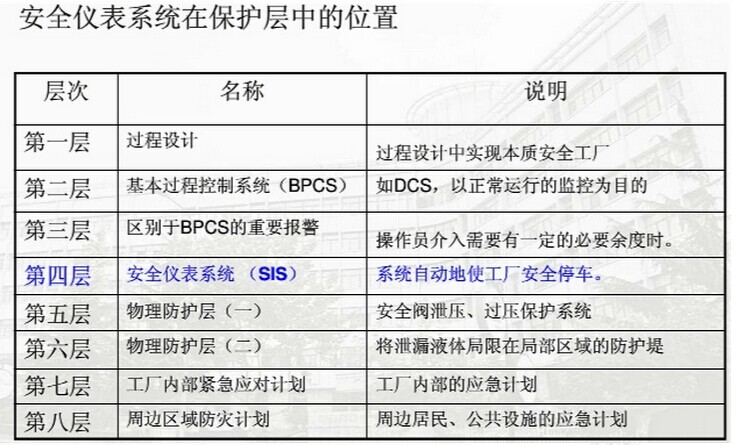

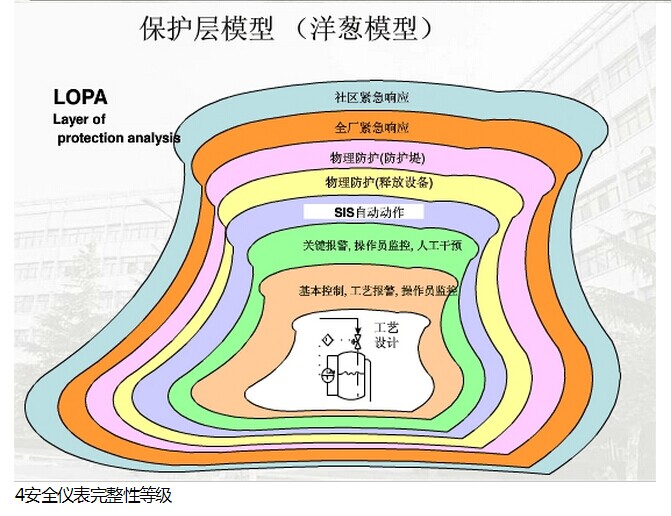

在线咨询石油化工SIS安全仪表系统有什么设计规范?SIS安全仪表系统生产厂家/供应商分享石油化工SIS安全仪表系统设计规范。为了防止和降低石油化工工厂或装置的过程风险,保证人身和财产安全,保护环境,制定本规范。本规范适用于石油化工工厂或装置新建、扩建及改建项目的安全仪表系统的工程设计。

2 SIS

故障安全:安全仪表系统发生故障时,使被控制过程转入预定安全状态。

安全完整性等级为SIL1-SIL4共四级。

石油化工工厂或装置的安全完整性等级最高为SIL3级。

SIL等级越高,安全仪表功能失效的概率越低。

SIL1级:很少发生事故,如发生事故,对装置和产品有轻微的影响,不会立即造成环境污染和人员伤亡,经济损失不大。

SIL2级:偶尔发生事故,如发生事故,对装置和产品有较大的影响,并有可能造成环境污染和人员伤亡,经济损失较大。

SIL3级:经常发生事故,如发生事故,对装置和产品将造成重大的影响,并造成严重的环境污染和人员伤亡,经济损失严重。

5设计基本原则

5.1安全仪表系统应由测量仪表、逻辑控制器和最终元件等组成。

5.2石油化工工厂或装置的安全完整性等级不应高于SIL3级。

5.3安全仪表系统可实现一个或多个安全仪表功能,多个安全仪表功能可使用同一个安全仪表系统。当多个安全仪表功能在同一个安全仪表系统内实现时,系统内的共用部分应符合功能中最高安全完整性等级要求。

5.4安全仪表系统不应介入或取代基本过程控制系统的工作。

5.5安全仪表系统应设计成故障安全型。当安全仪表系统内部产生故障时,安全仪表系统应能按设计预定方式,将过程转入安全状态。

5.6安全仪表系统的中间环节应少。

5.7逻辑控制器的中央处理单元、输入输出单元、通信单元及电源单元等,应采用冗余技术。5.8安全仪表系统的交流供电宜采用双路不间断电源的供电方式。

5.9安全仪表系统的接地应采用等电位连接方式。

5.10当安全仪表系统输入、输出信号线路中有可能存在来自外部的危险干扰信号时,应采取隔离器、继电器等隔离措施。

6测量仪表

6.1测量仪表包括模拟量和开关量测量仪表,安全仪表系统宜采用模拟量测量仪表。

6.2测量仪表宜采用4-20ma叠加HART传输信号的只能变送器。

6.3在爆炸危险场所,测量仪表应采用隔爆型或本安型。当采用本安系统时,应采用隔离式安全栅。

6.4现场安装的测量仪表,防护等级不应低于IP65。

6.5测量仪表不应采用现场总线或其他通信方式作为安全仪表系统的输入信号。

6.6测量仪表及取源点宜独立设置。

6.7测量仪表的性能和设置应满足安全完整性等级要求。

6.8SIL1级测量仪表可与基本控制系统共用;

SIL2级测量仪表宜与基本过程控制系统分开;

SIL3级测量仪表应与基本控制系统分开。

6.9测量仪表的冗余设置:

SIL1级安全仪表功能,可采用单一测量仪表;

SIL2级安全仪表功能,宜采用冗余测量仪表;SIL3级安全仪表功能,应采用冗余测量仪表。

6.10测量仪表的冗余方式:当系统要求高安全性时,应采用或逻辑;要求高可用性时,应采用与逻辑。当两者兼顾时,宜采用三取二逻辑方式。

6.11开关量测量仪表壳包括过程变量开关、手动开关、按钮、继电器触点等。

6.12紧急停车用的开关量测量仪表,正常工况下,触点应处于闭合状态;非正常工况时,触点应处于断开状态。

6.13重要的输入回路宜设置线路开路和短路故障检测。输入回路的开路和短路故障,宜在安全仪表系统中报警和记录。

7最终元件

7.1最终元件应包括控制阀、电磁阀、电机等。最终元件宜采用气动控制阀,不宜电动控制阀。设置应满足安全完整性等级要求。

7.2SIL1级安全仪表功能,控制阀可与基本过程控制系统共用,应确保安全仪表系统的动作优先。

SIL2级安全仪表功能,控制阀宜与基本过程控制系统分开。

SIL3级安全仪表功能,控制阀应与基本过程控制系统分开。

7.3控制阀的冗余设置:SIL1级可采用单一控制阀;

SIL2级宜采用冗余控制阀;

SIL3级应采用冗余控制阀。控制阀的冗余方式可采用一个调节阀和一个切断阀,也可采用两个切断阀。

7.4调节阀带的电磁阀应安装在阀门定位器与执行器之间。切断阀带的电磁阀应安装在执行器上。

7.5在爆炸危险场所,电磁阀和阀位开关应采用隔爆型或本安型。当采用本安型时,应采用隔离式安全栅。

7.6现场安装的电磁阀和阀位开关,防护等级不应低于IP65. 7.7电磁阀宜采用24VDC长期励磁型,电磁阀电源应由安全仪表系统提供。

7.8当系统要求高安全性时,冗余电磁阀宜采用或逻辑结构,当要求高可靠性时,宜采用与逻辑结构。

7.9安全仪表系统的最终元件为气动调节阀,执行安全仪表功能时,安全仪表系统优先动作。气动控制阀宜采用弹簧复位式单作用气动执行机构。采用双气缸执行机构时,宜配备空气储罐或专用供气管路。8逻辑控制器 8.1逻辑控制器的中央处理单元符合不应超过50%,内部通信符合不应超过50%,采用以太网的通信负荷不应超过20%。

8.2SIL1级控制器宜与基本过程控制系统分开,SIL2级和SIL3级应分开设置。 8.3SIL1级仪表可采用冗余控制器;SIL2级宜采用冗余控制器;SIL3级应采用冗余控制器。

8.4逻辑控制器宜与基本过程控制系统的时钟保持一致。

8.5逻辑控制器的系统故障宜在安全仪表系统的操作站报警,也可在基本过程控制系统的操作站报警。

9通信接口

9.1安全仪表系统与基本过程控制系统通信宜采用RS485串行通信接口,MODBUS RTU或TCP/IP通信协议。

9.2安全仪表系统与基本过程控制系统通信接口宜采用冗余配置。冗余通信接口应有诊断功能。

9.3安全仪表系统与基本过程控制系统通信不应采用通信方式向安全仪表系统发送指令。

9.4除基本过程控制系统外,安全仪表系统与其他系统之间不应设置通信接口。安全仪表系统与其他系统之间的连接应采用硬接线方式。

10人机接口

10.1安全仪表系统宜设操作员站。

10.2紧急停车按钮、开关、信号报警器级报警灯等,应安装在安全仪表系统的辅助操作台。

10.2信号报警器应采用下列颜色灯光:

①红色灯光标识越限报警或紧急状态;

②黄色灯光表示预报警;

③绿色灯光表示运转设备或过程变量正常。

10.3紧急停车按钮、开关、信号报警器等与安全仪表系统连接,应采用硬接线方式,不应采用通信方式。紧急停车按钮应采用红色,旁路开关宜采用黄色,确认按钮宜采用黑色,试验按钮宜采用白色。

10.4维护旁路开关可按下列方式设置:在安全仪表系统的操作员站设置软件开关;在基本过程控制系统的操作原则设置软件开关;在辅助操作台或机柜设置硬件开关。采用软件开关的方式时,每个安全联锁单元宜设硬件旁路开关作为软件开关的允许条件。维护旁路开关应设置在输入信号通道上;维护旁路开关的动作应设置报警和记录。

10.5操作旁路开关的设置:操作旁路开关可按下列方式设置:在安全仪表系统的操作员站设置软件开关;在基本过程控制系统的操作原则设置软件开关;在辅助操作台或机柜设置硬件开关。当工艺过程变量从初始值变化到工艺条件正常值,信号状态不改变,不应设置操作旁路开关;当工艺过程变量从初始值变化到工艺条件正常值,信号状态发生改变时应设置操作旁路开关。操作旁路开关应设置在输入信号通道上;操作旁路开关的动作应设置报警和记录。

10.6复位按钮的设置:在安全仪表系统的操作员站设置软件开关;在基本过程控制系统的操作原则设置软件开关;在辅助操作台或机柜设置硬件开关。复位按钮的动作应设置报警和记录。

10.7紧急停车按钮的设置:紧急停车按钮应设置在辅助操作台上。紧急停车按钮动作应设状态报警和记录。紧急停车按钮不应设维护旁路开关或操作旁路开关。

专业智能一卡通装卸车系统厂家,在国内外积累了丰富的施工经验,欢迎您预约就近省份地区的实地案例进行考察。